Share

Pin

Tweet

Send

Share

Send

In den Mechanismen früherer Produktionsjahre (Maschinen, Getriebe, Antriebe) bestanden Zahnräder und Zahnräder häufig aus Grauguss, der bei niedrigen und mittleren Lasten den Stahlgegenstücken nicht unterlegen war, und der Gießprozess war einfacher und billiger als Stahl.

Aber Gusseisen ist spröde, und in den Zahnrädern und Zahnrädern mit einer starken Änderung der Last oder ihrer Zunahme brachen die Zähne, und der gesamte Mechanismus versagte. Natürlich ist es besser, ein Zahnrad oder ein Zahnrad mit einem fehlenden Zahn durch ein neues Produkt zu ersetzen, was nicht immer möglich ist. Dann muss versucht werden, den Zahn auf andere Weise wiederherzustellen.

Eine der Optionen betrifft das mechanische Präparieren der Stelle eines gebrochenen Zahns, das Aufbringen eines Materials, das für die Festigkeit und andere Eigenschaften geeignet ist, und das Bearbeiten des Aufbringens, um einen neuen Zahn zu erhalten, der eine exakte Geometrie aufweist.

Notwendige Ausrüstung, Geräte und Materialien

Für die Arbeit brauchen wir:

- Schleifer und Mini-Bohrer (Bohrer);

- Sauerstoff-Acetylen-Schweißbrenner;

- Zecken;

- Biomessung (Messkopf);

- Drehmaschine;

- Schleifpapier;

- eine Welle mit einer Mutter und einem rohrförmigen Anschlag für den Getriebeblock und das Getriebe;

- einen Schneider zum Bilden eines Profils des Hohlraums zwischen den Zähnen;

- Achse einer Mühle mit schlüsselfertiger Erfassung;

- Teilkopf-Fräsmaschine;

- Messwerkzeug (Messschieber, Mikrometer) usw.

Um die Lücke zwischen zwei benachbarten ganzen Zähnen in Bezug auf einen gebrochenen Zahn zu füllen, benötigen wir:

- Silikon (Silikon) Bronze Stab;

- Flussmittel (Hauptteil: Borax mit einer kleinen Beimischung von Magnesium);

- Glasfaser-Schweißdecke;

- Lumpen, Stoffservietten usw.

Der Prozess der Wiederherstellung eines gebrochenen Zahns

Es besteht aus drei Stufen:

- Vorbereitung der Stelle und Füllen (Verschließen) der Lücke zwischen zwei benachbarten ganzen Zähnen in Bezug auf den fehlenden.

- Herstellung eines Halters für eine Verzahnungsmühle und einer Achse zum Befestigen des Zahnradblocks und Zahnrads an der Maschine während der Bearbeitung.

- Die Bildung des Zahnprofils erfolgt durch beidseitiges Abtasten des abgelagerten Materials mit einem Spezialschneider.

Lötstelle vorbereiten

Da Grauguss nur schwer mechanisch zu bearbeiten ist, ist dies mit einem Minibohrer kaum möglich. Es ist besser und schneller, einen gebrochenen Zahn mit einer Schleifmaschine zu schleifen.

Am Ende können Sie die Basis mit einem Bohrer aufrauen, um die Basis aufzurauen. Dies sorgt für eine dauerhaftere Verbindung des abgelagerten Materials mit Gusseisen.

Lötprozess

Es beginnt mit einem gründlichen und gleichmäßigen Aufwärmen mit einem Gas-Acetylen-Brenner, sowohl der Lötstelle als auch den angrenzenden Teilen des Zahnrads. Andernfalls steigt die Wahrscheinlichkeit von Rissen im Gusseisenteil.

Dann werden die Lötstelle und ein leicht silikonhaltiger (Silikon-) Bronzestab rot erwärmt, der nach dem Erhitzen in einen Behälter mit Flussmittel, der hauptsächlich aus Borax besteht, unter Zusatz einer geringen Menge Magnesium abgesenkt wird.

Als nächstes wird ein mit einem Flussmittel beschichteter Silikonbronzestab über den Hohlraum gelegt und unter Verwendung der Flamme eines Gasacetylenbrenners geschmolzen. Dieser Vorgang wird fortgesetzt, bis das silikatische Bronzelot das gesamte Hohlraumvolumen zwischen benachbarten ganzen Zähnen ausfüllt.

Am Ende dieser Phase decken wir das restaurierte Teil mit einem Glasfaserschweißtuch ab und lassen es für die erforderliche Zeit langsam abkühlen, um ein schnelles Abkühlen der Risse zu verhindern.

Der Prozess der Bearbeitung der Enden des Zahnrads mit Löten

Wir klemmen das Zahnrad in das Spannfutter der Drehmaschine und stellen mit dem Messkopf den Block auf einen möglichst geringen Schlag ein, wobei wir das Zahnrad bei Bedarf mit einem Hammer von der einen oder anderen Seite klopfen.

Dann entfernen wir mit Hilfe von Schneidwerkzeugen den Lötzustrom, der über die Enden des Zahnrads hinausragt. Am Ende des Schleifens mit Sandpapier schleifen wir die Bearbeitungsstellen.

Vorbereitung der Block- und Fräser für die Arbeit

Der Getriebeblock und die Zahnräder werden durch Anziehen der Mutter und des zylindrischen Anschlags auf einer Drehmaschine auf einer vorbereiteten Achse montiert.

Um einen Halter für den Fräser herzustellen, nehmen wir einen Stahlstab mit einer bestimmten Länge und einem etwas größeren Durchmesser als das Loch im Werkzeug. Wir klemmen es in das Spannfutter der Drehmaschine und bohren von einem Ende aus zunächst mit einem Zentrierbohrer ein kleines Loch, das wir dann mit einem Spiralbohrer auf die gewünschte Größe erweitern.

Als nächstes befestigen wir den Gewindebohrer im Reitstock der Maschine und führen ihn in das Loch am Ende der Stange ein. Nehmen Sie den Spindelstock zurück, schneiden Sie den Faden von Hand ab und drehen Sie den Hahn mit dem Knopf. In das resultierende Gewinde schrauben wir einen selbst hergestellten Bolzen mit einem flachen zylindrischen Kopf und zwei symmetrisch angeordneten rechteckigen Ausschnitten in Bezug auf die Mitte der Stange zum Greifen mit einem Spezialschlüssel.

Dann beenden wir die Stange auf der anderen Seite und bohren sie auf die erforderliche Länge unter dem Durchmesser der Spindel der Fräsmaschine. Das Wenden wird mit einer regelmäßigen Überprüfung des Durchmessers durchgeführt, um die Größe nicht zu schwächen. Am Ende schleifen wir den Wendebereich mit einem Schmirgelband und wischen ihn mit einem Tuch ab.

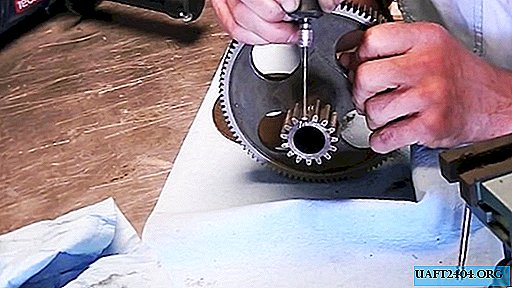

Zahnprofilbildung

Wir befestigen den Halter des Fräsers in der Spindel der Fräsmaschine und schleifen den Stab auf die Größe des Lochs in der Fräsmaschine, wobei wir den Durchmesser regelmäßig mit einem Mikrometer messen. Am Ende die Rille mit Sandpapier schleifen und mit einem Lappen abwischen.

Wir setzen den Cutter auf den Halter und befestigen ihn am Ende mit einer Befestigungsschraube, zuerst von Hand, und am Ende mit einem Spezialschlüssel mit einem Schraubendreher. Installieren Sie den Teilkopf und den Reitstock auf dem Tisch der Fräsmaschine. Wir klemmen einen perfekt gleichmäßigen Stahlstab dazwischen und legen diese Knoten frei, um eine maximale Ausrichtung in vertikaler und horizontaler Ebene zu gewährleisten. Verwenden Sie dazu die Messköpfe und stellen Sie die Position des Reitstocks relativ zum Teilkopf ein. Nach dem Freilegen sind diese Knoten sicher am Tisch der Fräsmaschine befestigt.

Der wichtigste Vorgang ist die genaue Ausrichtung des Fräsers in Bezug auf das wiederherzustellende Zahnrad. Hierfür verwenden wir einen Messschieber, ein Mikrometer, ein Metalllineal.

Teilen Sie die Charakteristik des Kopfes durch die Anzahl der Zähne und ermitteln Sie die Anzahl der Umdrehungen des Griffs pro Zahn. Gewöhnlich wird eine gebrochene Zahl erhalten. Dann liegt dieser Wert auf dem Kreis des Teilers.

Jetzt können Sie die Spindel der Fräsmaschine einschalten und beginnen, eine der Kavitäten des restaurierten Zahns zu formen. Dies geschieht am besten in 2-3 Durchgängen, um die Oberfläche nicht zu beschädigen. Beim Formen eines Zahns müssen Partikel des zu schneidenden Materials aus dem Fräser entfernt und das Werkzeug geschmiert werden. Als nächstes fahren wir den Fräser zurück und drehen das Zahnrad mit einem Teilkopf genau um einen Schritt und wiederholen den vorherigen Vorgang erneut.

Ein Kommentar

Warum Silikonbronze nehmen, um einen Zahn auf einem Gusseisenrad zu bilden? Ist es nicht zuverlässiger, eine Kavität zwischen den Zähnen mit einer Gusseisenelektrode zu brauen und diese dann mit einem Zahnradfräser zu bearbeiten?

Wenn Sie dies tun, wird das Gusseisen aufgrund der hohen Temperatur „gebleicht“ und es entstehen Bereiche, die praktisch nicht bearbeitet werden können. Silikonbronze hat eine ähnliche Festigkeit wie Grauguss und eine noch höhere Zugfestigkeit. Darüber hinaus ist seine Verarbeitung, wie wir gesehen haben, überhaupt nicht schwierig.

Share

Pin

Tweet

Send

Share

Send