Share

Pin

Tweet

Send

Share

Send

Wenn zwei Rohre gleichen Durchmessers miteinander verbunden sind, führen wir beim Eintauchen das sogenannte durch. "Hosen" - Segmente, die größtenteils eine Größe haben sollten, die dreimal kleiner als der Durchmesser ist.

Im Folgenden betrachten wir den schwierigsten Fall im Hinblick auf das Schneiden, wenn das eingeschnittene Rohr einen geringfügig kleineren Durchmesser als das Hauptrohr hat, beispielsweise 89 mm oder 76 mm bzw. 100 mm.

Wird brauchen

Um einen Einsatz aus zwei Metallrohren mit unterschiedlichen Durchmessern schneiden und brauen zu können, benötigen wir:

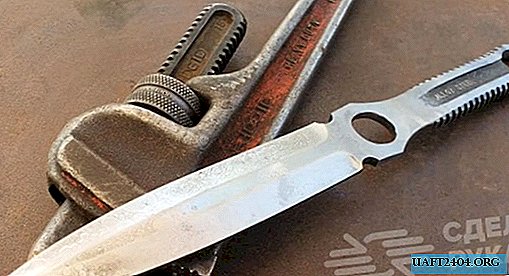

- Rohrrohlinge mit zwei verschiedenen Durchmessern;

- eine Schleifmaschine mit einer Schneid- und Schleifscheibe;

- Marker

- Lineal, quadratisch;

- Schweißvorrichtung;

- ein hammer.

Algorithmus zum Einfügen von Rundrohren

Wir werden die weit verbreitete Technologie der Krageneinbindung anwenden, wenn die Kante einer senkrecht zu einem runden Rohr stehenden Einsparung in Bezug auf das Hauptrohr geformt wird. Bei der Implementierung dieser Methode halten wir uns an die folgende Reihenfolge.

Wir schneiden die Kante des geschweißten Rohres im rechten Winkel.

Darauf markieren wir vier Punkte, die Schnittpunkte zweier senkrecht zueinander stehender Durchmesser und des Rohrendes sind. Wenn alles richtig gemacht ist, sind diese Punkte gleichmäßig in einem Kreis um 90 Grad angeordnet.

Wir platzieren das Rohr mit dem markierten Ende auf der Seitenfläche des Hauptrohrs und messen mit Hilfe eines Metalllineals oder eines Maßbandes den größten Spalt zwischen der Endfläche der ersten und der zweiten Generatrix. In unserem Fall ergab sich ein Wert von 30 mm.

Von zwei gegenüberliegenden Punkten an den Enden legen wir uns entlang der 30 mm breiten Generatrix hin. Wir zeichnen eine Markierung auf der Seitenfläche des Rohrs mit zwei glatten Linien, die von einem benachbarten Punkt am Ende in entgegengesetzte Richtungen ausgehen, so dass sie durch die unteren Markierungen verlaufen und am zweiten Punkt am Ende zusammenlaufen.

Schneiden Sie mit einer Schleifmaschine mit einer Trennscheibe Fragmente in Form von zwei identischen abgerundeten Segmenten aus. Wir schneiden die lockigen Schnitte am Ende des Rohrs aus, damit keine Grate oder Beulen übrig bleiben.

Wir probieren das Rohr an Ort und Stelle an und korrigieren diese Stellen mit einem Schleifer, wenn ein unzureichender Sitz festgestellt wird, und erzielen eine genauere Übereinstimmung der Rohroberflächen.

Wir übertragen die Außenkontur des geschweißten Rohres mit einem Marker auf die Seitenfläche des Hauptrohres. Innerhalb der erhaltenen geschlossenen Linie bilden wir eine kongruente Linie, die vom äußeren um die Dicke der Rohrwand abweicht. Auf der neuen Linie werden wir den Schnitt produzieren.

Schneiden Sie mit einer Schleifmaschine einen Kreis gemäß der Markierung in das Rohr und bearbeiten Sie die Kanten, um Grate zu entfernen und die Kanten zum Schweißen abzurunden.

Vor Beginn der Schweißarbeiten mit einem Quadrat prüfen wir die Rechtwinkligkeit der Rohre. Der Winkel zwischen den Generatoren sollte 90 Grad betragen. Wir machen Ofenhandschuhe an zwei oder drei Stellen.

Wir beginnen das Schweißen am unteren Kontaktpunkt und führen es in zwei Durchgängen mit einer Filamentnaht durch: Wurzel und Belag. Auf diese Weise stellen wir die beste Qualität der Schweißverbindung sicher.

Beim Schweißen ist es wichtig, die richtige Stromstärke zu wählen, die von der Qualität des zugeführten Stroms und insbesondere von der Spannung abhängt. Normalerweise sprechen wir von 70-80 A. Wir kochen mit einer 3-Millimeter-Elektrode UONI-13-55, um sicherzustellen, dass die Schlacke nicht in das Metall fällt.

Nachdem wir vom unteren zum oberen Punkt gegangen sind, halten wir an und schlagen die Schlacke mit einem Hammer. Die entdeckten Mängel sind unkritisch, da sie im zweiten Durchgang beseitigt werden können.

In gleicher Weise schweißen wir die andere Hälfte der Verbindungsstelle der Oberflächen der Rohre. Anschließend die erste Naht leicht bearbeiten, dabei große Flüsse und Schlacken entfernen.

Wir legen die vordere Naht von unten auf, halten die Elektrode dabei in einem Winkel von 45 Grad und bewegen sie quer zur ersten Naht, dem "Fischgrätenmuster". Als nächstes kochen wir die Naht, halten die Elektrode fast senkrecht zur Oberfläche und beenden die erste Hälfte, platzieren die Elektrode wieder in einem Winkel von 45 Grad und machen kreisende Bewegungen.

Wir fangen an, die vordere Naht auch vom unteren Punkt aufzulegen und nach oben zu bringen, danach schlagen wir die Schlacke mit einem Hammer von der Naht ab.

Ebenso kochen wir die vordere Naht in der zweiten Hälfte des Kontakts der Rohre. Wenn Sie nach oben fahren, verlangsamen wir die Schweißgeschwindigkeit, sodass die Naht überall gleich ist.

Wir schlagen auch die Schlacke ab und reinigen die Naht mit einer Mühle. Das Ergebnis ist eine saubere und zuverlässige Schweißnaht.

Share

Pin

Tweet

Send

Share

Send