Share

Pin

Tweet

Send

Share

Send

Die Materialien und Werkzeuge, die ich verwendet habe

Für die Herstellung der Maschine benötigte ich also folgende Materialien:

- Brett aus mehrschichtigem Sperrholz, ca. 10 mm dick;

- ein Holzblock mit einem rechteckigen Querschnitt von 35 x 50 mm oder 40 x 60 mm, etwa 1 Meter lang;

- treibende Möbelmutter - 4 Stück (Gewindegröße wie bei Stehbolzen);

- zwei Gewindestangen M6 - M10 plus drei normale Muttern und zwei Schrauben;

- Schraubzwinge, die Länge sollte ausreichen, um eine Handbohrmaschine mit Rand greifen zu können;

- Holzleim, Schrauben.

Von den Werkzeugen verwendete ich eine elektrische Bohrmaschine, Klammern, eine Krone oder eine Mühle mit einem Durchmesser von etwa 10 mm, dünne Bohrer zum Bohren von Löchern für Schrauben. Sie benötigen auch eine kleine Schmirgelmaschine.

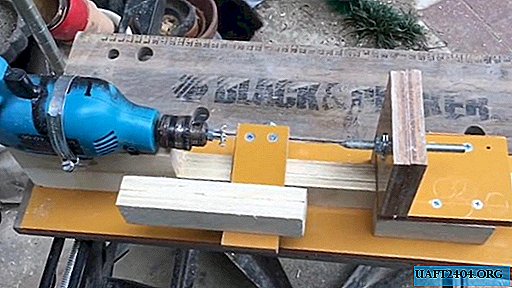

Aus einer manuellen Bohrmaschine eine Drehmaschine machen

Wir beginnen mit der Herstellung eines Maschinenrahmens. Dazu schneide ich aus mehrschichtigem Sperrholz eine Diele von 60 cm Länge und 11 - 12 cm Breite und reserviere sofort die Größen. Variationen sind hier möglich. Sie sollten den Rahmen jedoch nicht zu lang machen, da die Maschine sehr leicht ist und es nicht einfach ist, mit langen Teilen daran zu arbeiten.

Ein wichtiger Punkt ist das Verhältnis der Breite des Sperrholzrahmens und der Größe der Stange. Es ist gut, wenn drei Stangen auf die Breite der Sperrholzplatte mit der kleineren Seite des Querschnitts passen (warum dies so ist, werden Sie später verstehen). Wenn also eine Stange wie meine 35 x 50 mm groß ist, sollte die Breite des Rahmens etwa 11 cm oder etwas mehr betragen. Wenn Sie eine Stange 40x60 mm nehmen, ist der Rahmen 12 cm breit.

Also habe ich die Basis des Rahmens mit einer Breite von 11 cm und einer Länge von 60 cm ausgesägt und danach eine Stange entlang der Länge der Basis abgesägt, das heißt auch 60 cm hinderte ihn daran, sich zu drehen.

Mit Hilfe von Tischlerkleber verbinde ich die Stangen mit kleineren Seiten des Abschnitts so, dass ihre Enden auf der gleichen Linie liegen. Ich klemme die zu verklebenden Teile mit Klammern zusammen und lasse den Kleber aushärten. Unser Elektroantrieb wird an diesem Teil des Rahmens befestigt. Deshalb markiere ich mit einem Bohrer an einer kurzen Stange eine Stelle unter dem Loch für die Klammer. Ich werde ein Loch bohren, in das eine vorhandene Klammer eindringen kann. In meinem Fall beträgt der Durchmesser ca. 10 mm.

Als nächstes markiere ich eine Sperrholzplatte für die Platzierung in der Mitte ihrer Breite einer Struktur aus zwei geklebten Stangen - lang und kurz. Entlang der Mittellinie der Diele bohr ich 7 bis 8 Löcher für gewindefurchende Schrauben gleichmäßig über die gesamte Länge.

Nachdem ich die geklebten Stangen mit Klammern an der Sperrholzbasis befestigt habe, vertiefe ich die Löcher durch Bohren der Stange. Jetzt setze ich die Schrauben ein und verdrehe sie. Der Rahmen der Maschine ist fertig.

Danach beginnen wir mit der Herstellung des Reitstocks der Maschine und des beweglichen Anschlags für den Fräser. Der Spindelstock hält den rotierenden Teil von der dem Antrieb gegenüberliegenden Seite. Es sollte sich entlang des Rahmens bewegen und in Abhängigkeit von der Länge des eingespannten Teils in der gewünschten Position fixiert werden. Der Fräseranschlag sollte sich ebenfalls frei am Werkstück entlang bewegen. Für ihre Herstellung verwendete ich Besätze aus dem gleichen Sperrholz und Stab.

Die bewegliche Basis des Reitstocks ist eine U-förmige Konstruktion aus zwei Stangen und einem Sperrholzrechteck. Auf der Oberfläche der Sperrholzbasis des Spindelstocks befestigen wir mit selbstschneidenden Schrauben das Sperrholzquadrat mit doppelter Dicke, das durch Kleben von zwei quadratischen Sperrholzstücken erhalten wird. In diesem Quadrat wird ein Zentrierbolzen zum Spannen des Werkstücks befestigt. Ich habe ein einzelnes Sperrholzrechteck auf selbstschneidende Schrauben gepflanzt und auf die Stangen geklebt. Sie sollten ein Design erhalten, das sich frei entlang der Führungsschiene des Rahmens bewegt.

Wir gehen zur elektrischen Antriebsseite. Wir befestigen die Bohrmaschine mit einer Schraubzwinge an der Rahmenstange. Zum Spannen des Werkstücks benötigen wir eine Gewindestange und Muttern, glatt und Möbel gehämmert. Halten Sie den Stift im Bohrfutter, markieren Sie die gewünschte Länge (4 - 5 cm) und schneiden Sie sie ab.

Wir schärfen das Ende des Bolzens mit einer Kombination aus Schmirgel und Bohrer und halten ein Stück des Bolzens im Spannfutter. Das Ende der Haarnadel muss sehr scharf sein, da es zentriert in den Holzrohling gehen muss. Als nächstes verfeinern wir die Möbelmutter, indem wir ihre spitzen Halterungen mit einer Zange um 180 Grad drehen. Mit diesem Teil wird das Teil gespannt und das Drehmoment von der Bohrmaschine auf es übertragen.

Wir montieren die Struktur, indem wir die Muttern auf den Bolzen schrauben. Das scharfe Ende des Bolzens sollte etwas weiter (1–2 mm) aus den scharfen Verriegelungen der Möbelmutter herausragen. So ist es bequemer, das Teil zu zentrieren. Auf der Rückseite ist die Möbelmutter normal befestigt. Wir klemmen das freie Ende des Bolzens in das Bohrfutter. Passen Sie bei Bedarf die Position des Bohrers an, um eine Parallelität von Bolzen und Rahmenstange zu erreichen.

Jetzt müssen Sie den Reitstock zum Mitnehmerstift bewegen, um den Montageort des zweiten Zentrierbolzens zu bestimmen. Wir bewegen das Quadrat aus geklebtem Sperrholz zur spitzen Haarnadel, schlagen mit einem kleinen Hammer auf die Rückseite und erhalten die gewünschte Markierung von der scharfen Haarnadel.

Wir bohren ein Loch mit einer solchen Größe, dass die Hülse der zweiten Möbelmutter hineinragt. Wir ändern es nicht, sondern verwenden es im normalen Modus, indem wir die Hülse in das Loch einführen und die Klammern mit einem Hammer hämmern. Bei Bedarf die Mutter in einem Schraubstock zusammendrücken. Wir schärfen die zweite Haarnadel, schrauben sie in die Möbelmutter am Reitstock und befestigen sie mit gewöhnlichen Muttern. Indem wir den Spindelstock zum Antrieb bewegen, überprüfen wir die Ausrichtung der Stehbolzen und passen sie gegebenenfalls an.

Ähnlich wie beim Reitstock sammeln wir die Basis des Anschlags für den Cutter. Der Unterschied liegt darin, dass die Sperrholzablage von einer Seite absteht. Hier befestigen wir den Block mit Schrauben, auf denen der Cutter ruht.

Fast alle. Es bleibt das Problem der Befestigung des Reitstocks und des Anschlags für den Fräser zu lösen. Verwenden Sie dazu die beiden verbleibenden Möbelmuttern mit Schrauben. Bohren Sie darunter Löcher in die Seitenstangen des Spindelkastens und stoppen Sie. Wir hämmern dort Möbelmuttern.

Jetzt ist alles. Durch Eindrehen der Schrauben in diese Muttern können wir den Spindelstock fixieren und in der gewünschten Position anhalten, indem wir sie an die Führungsschiene drücken. Die Führungsschiene kann mit einer Wachszusammensetzung behandelt werden, um ein besseres Gleiten der sich daran entlang bewegenden Teile zu ermöglichen.

Wir zentrieren, spannen das Werkstück, schalten die Bohrmaschine ein und beginnen mit der Bearbeitung des Teils.

Fazit

Wenn das Werkstück nicht sicher eingespannt ist, kann es brechen und einen Arbeiter oder jemanden in der Nähe verletzen. Das Spannen der Teile muss sehr vorsichtig erfolgen. Die Arbeit sollte in Overalls mit Schutzausrüstung durchgeführt werden - Schutzbrille und vorzugsweise eine transparente Plastikabdeckung, die das gesamte Gesicht bedeckt.

Siehe detailliertes Video zum Zusammenbau einer einfachen Drehmaschine

Share

Pin

Tweet

Send

Share

Send